QR kód

O nás

produkty

Kontaktujte nás

Telefon

Fax

+86-579-87223657

E-mailem

Adresa

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Čína

Cítil uhlíkmá vynikající vlastnosti, jako je nízká tepelná vodivost, malé specifické teplo a dobrá tepelná stabilita s vysokou teplotou. Často se používá jako tepelný izolační materiál ve vakuu nebo ochranné atmosféře a byl široce používán v polovodičovém poli. Avšak v prostředí s teplotou vyšší než 450 ℃ bude uhlíková pocita rychle oxidována, což povede k rychlému destrukci materiálu. Prostředí zpracování polovodičů je často vyšší než 450 ° C, takže je zvláště důležité zlepšit oxidační odolnost uhlíku.

Povrchový povlak je ideální metodou antioxidace pro výrobky z uhlíkových vláken. Antioxidační povlaky zahrnují kovové povlaky, keramické povlaky, skleněné povlaky atd. Mezi keramickými povlaky má SIC vynikající odolnost proti oxidaci vysoké teploty a dobrou fyzikální a chemickou kompatibilitu s výrobky z uhlíkových vláken. Když je SIC oxidována při vysoké teplotě, SIO2 generované na jeho povrchu může vyplnit praskliny a další defekty v povlaku a blokovat penetraci O2, což z něj činí nejčastěji používaný povlakový materiál v povlacích výrobků z uhlíkových vláken.

Povlak SIC byl připraven na povrchu uhlíkového uhlíkového vlákna chemickou depozicí par. Po ultrazvukovém čištění byl připravený uhlík po určitou dobu sušen při 100 ℃. Cíl na uhlík byl zahříván na 1100 ℃ ve vakuové trubkové peci, s AR jako ředěcí plyn a H2 jako nosný plyn, a vyhřívaný trichlormethyl siloxan byl veden do reakční komory Bubblerovou metodou. Princip depozice je následující:

Ch3Shick (G) → Sic (S) +3HCL (G)

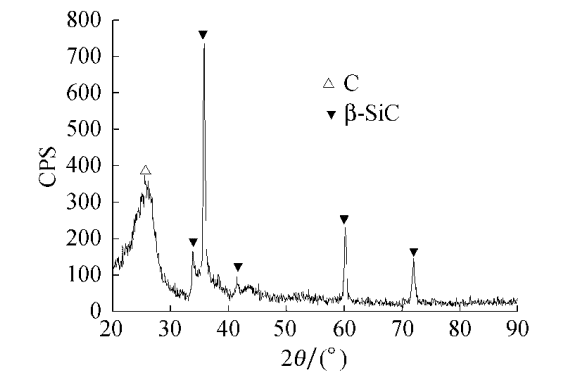

Použili jsme D8 Advance rentgenový difraktometr (XRD) k analýze fázového složení plsti sic uhlík. Z XRD spektra SIC povlakového uhlíkového uhlíku, jak je znázorněno na obrázku 1, existují tři zřejmé difrakční píky při 29 = 35,8 °, 60,2 ° a 72 °, což odpovídá (111), (220) a (311) krystalové rovině β-Sic. Je vidět, že povlak vytvořený na povrchu uhlíkové plsti je β-SiC.

Obrázek 1 XRD Spektrum uhlíku Sic Coating

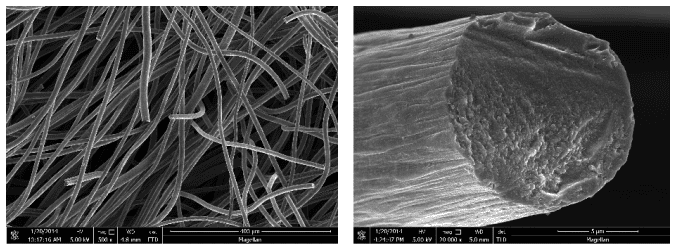

K pozorování mikroskopické morfologie uhlíku cítily před a po povlaku jsme použili skenovací elektronový mikroskop Magellan 400. Jak je vidět z obrázku 2, uhlíková vlákna uvnitř původního uhlíkového pocitu jsou nerovnoměrná tloušťka, chaoticky distribuována, s velkým počtem dutin a nízkou celkovou hustotou (asi 0,14 g/cm3). Přítomnost velkého počtu dutin a nízké hustoty jsou hlavními důvody, proč může být uhlíková pocita použita jako tepelný izolační materiál. Na povrchu uhlíkových vláken uvnitř původního uhlíkového plsti podél osy vláken je na povrchu uhlíkových vláken velké množství drážek, což pomáhá zlepšit sílu vazby mezi povlakem a matricí.

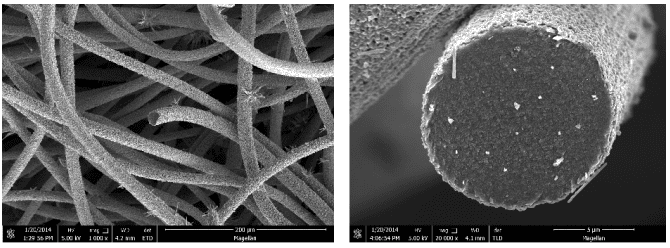

Z porovnání obrázků 2 a 3 je vidět, že uhlíková vlákna uvnitř uhlíkové pocity jsou pokryta sic povlaky. Sic povlaky jsou tvořeny malými částicemi pevně naskládanými a povlaky jsou jednotné a husté. Jsou pevně spojeny s matricí z uhlíkových vláken, bez zjevného loupání, trhlin a děr a při lepení s matricí není zjevné praskání.

Obrázek 2 Morfologie uhlíkového plsti a konec z jednoho uhlíkového vlákna před povlakem

Obrázek 3 Morfologie plsti uhlíku a koncem uhlíkového vlákna po povlaku

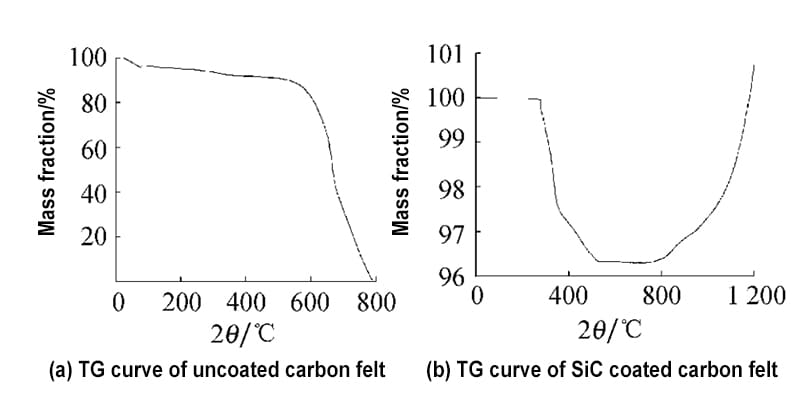

Provedli jsme termogravimetrickou analýzu (TG) na obyčejnou plstění uhlíku a potahování uhlíku sic. Rychlost vytápění byla 10 ℃/min a průtok vzduchu byl 20 ml/min. Obrázek 4 je tg křivka uhlíkového plsti, kde obrázek 4a je TG křivka neochvějné uhlíkové plsti a obrázek 4b je TG křivka potahování uhlíku sic. Při přibližně 790 ℃ je zbytková hmotnostní frakce vzorku 0, což znamená, že byla zcela oxidována.

Jak je znázorněno na obrázku 4B, vzorek povlaku uhlíku nemá ztrátu hmotnosti, když teplota stoupá z teploty místnosti na 280 ℃. Při 280-345 ℃ se vzorek začíná postupně oxidovat a rychlost oxidace je relativně rychlá. Při 345-520 ℃ se oxidační pokrok zpomaluje. Při přibližně 760 ℃ dosahuje ztráta hmotnosti vzorku maximum, což je asi 4%. Při 760-1200 ℃, jak teplota stoupá, se hmotnost vzorku začíná zvyšovat. To znamená, že dochází k přírůstku hmotnosti. Je to proto, že SIC na povrchu uhlíkového vlákna je oxidován za vzniku SIO2 při vysoké teplotě. Tato reakce je reakcí na váhu, která zvyšuje hmotnost vzorku.

Při porovnání obrázku 4A a obrázek 4B lze zjistit, že při 790 ℃ byl běžný uhlík zcela oxidován, zatímco míra úbytku oxidace vzoru SIC povlaku uhlíku je asi 4%. Když teplota stoupne na 1200 ℃, hmotnost uhlíku Sic Coating se cítila dokonce mírně v důsledku generování SIO2, což naznačuje, že povlak SIC může významně zlepšit oxidační oxidaci uhlíku s vysokou teplotou.

Obr. 4 Tg křivka uhlíku cítila

TheSic povlakÚspěšně připravené na uhlík pociťované na depozici chemických párů je rovnoměrně distribuováno, kontinuální, hustě naskládané a nemá žádné zjevné otvory ani praskliny. Povlak SIC je pevně vázán na substrát bez zjevných mezer. Má velmi silnou antioxidační schopnost.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Čína

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Všechna práva vyhrazena.

Links | Sitemap | RSS | XML | Privacy Policy |