QR kód

O nás

produkty

Kontaktujte nás

Telefon

Fax

+86-579-87223657

E-mailem

Adresa

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Čína

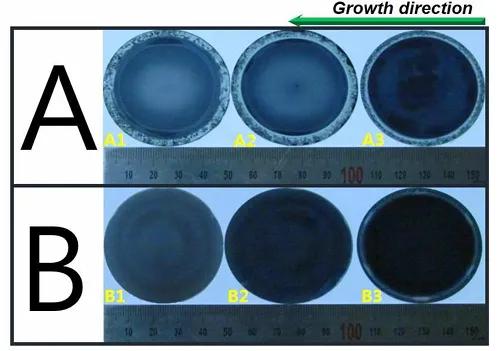

1. Hustota vady se významně snížila

TheTAC povlakTéměř zcela eliminuje jev zapouzdření uhlíku izolací přímého kontaktu mezi grafitovým kelímkem a tání SIC, což významně snižuje hustotu defektu mikrotrub. Experimentální údaje ukazují, že hustota defektů mikrotrubiny způsobené uhlíkovým povlakem v krystalech pěstovaných v TAC potažených kelímcích je snížena o více než 90% ve srovnání s tradičními grafitovými kelímky. Povrch krystalu je rovnoměrně konvexní a na okraji není žádná polykrystalická struktura, zatímco běžné grafitové kelímky mají často polykrystalizaci okrajů a krystalickou depresi a další defekty.

2. Inhibice nečistot a zlepšení čistoty

Materiál TAC má vynikající chemickou setrvačnost pro páry SI, C a N a může účinně zabránit nečistotám, jako je dusík v grafitu v difúzi do krystalu. Testy GDMS a Hall ukazují, že koncentrace dusíku v krystalu se snížila o více než 50%a odpor se zvýšil na 2-3krát vyšší než u tradiční metody. Ačkoli bylo začleněno stopové množství prvku TA (atomový poměr <0,1%), celkový celkový obsah nečistoty byl snížen o více než 70%, což významně zlepšilo elektrické vlastnosti krystalu.

3. morfologie krystalů a uniformita růstu

Povlak TAC reguluje teplotní gradient na rozhraní růstu krystalů, což umožňuje růstu krystalu na konvexním zakřiveném povrchu a homogenizaci rychlosti růstu okraje, čímž se zabrání fenoménu polykrystalizace způsobené nadměrným chlazením okraje v tradičních grafitových kruzích. Skutečné měření ukazuje, že odchylka průměru krystalického ingotu pěstovaného v kelímku potaženém TAC je ≤ 2%a krystalová povrchová rovina (RMS) se zlepšuje o 40%.

|

charakteristický |

Mechanismus povlaku |

Impact o růstu krystalů |

|

„Distribuce vodivosti a teploty |

Tepelná vodivost (20-22 W/M · K) je výrazně nižší než grafit (> 100 w/m · K), což snižuje od rozptylu radiálního tepla a snižuje gradient radiální teploty v růstové zóně o 30% |

Vylepšená uniformita teplotního pole, snížení zkreslení mřížky způsobené tepelným napětím a snižování pravděpodobnosti tvorby vady |

|

Radiativní tepelné ztráty |

Emisivita povrchu (0,3-0,4) je nižší než grafit (0,8-0,9), což snižuje radiační tepelné ztráty a umožňuje návratu tepla do těla pece konvekcí |

Zvýšená tepelná stabilita kolem krystalu, což vede k rovnoměrnějšímu distribuci koncentrace páry C/SI a snížení defektů způsobené kompoziční supersaturací |

|

Chemický bariérový efekt |

Zabraňuje reakci mezi grafitem a párou SI při vysokých teplotách (SI + C → SIC), vyhýbání se dalšímu uvolňování zdroje uhlíku |

Udržuje ideální poměr C/SI (1,0-1.2) v růstové zóně a potlačuje defekty inkluze způsobené supersací uhlíku |

|

Materiální typ |

TEMPEMPERATURE ODPOVĚDNOST |

Chemická inertnost |

Mechanická síla |

Hustota defektu |

Scénáře typických aplikací |

|

Tac potažený grafit |

≥ 2600 ° C. |

Žádná reakce s párou SI/C |

Mohs tvrdost 9-10, silný odpor tepelného šoku |

<1 cm⁻² (mikropipy) |

Růst s vysokým obsahem 4H/6H-Sic |

|

Bare Graphite |

≤200 ° C. |

Korodováno uvolňováním páry SI |

Nízká síla, náchylná k praskání |

10-50 cm⁻² |

Nákladově efektivní substráty SIC pro napájecí zařízení |

|

Sic potažený grafit |

≤1600 ° C. |

Reaguje s formováním Sic₂ při vysokých teplotách |

Vysoká tvrdost, ale křehké |

5-10 cm⁻² |

Balicí materiály pro polovodičové polovodiče |

|

Bn Crucible |

<2000k |

Uvolňuje nečistoty N/B. |

Špatná odolnost proti korozi |

8-15 cm⁻² |

Epitaxiální substráty pro sloučené polovodiče |

TAC povlak dosáhl komplexního zlepšení kvality krystalů SIC prostřednictvím trojitého mechanismu chemické bariéry, optimalizace tepelného pole a regulace rozhraní

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Čína

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Všechna práva vyhrazena.

Links | Sitemap | RSS | XML | Zásady ochrany osobních údajů |