QR kód

O nás

produkty

Kontaktujte nás

Telefon

Fax

+86-579-87223657

E-mailem

Adresa

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Čína

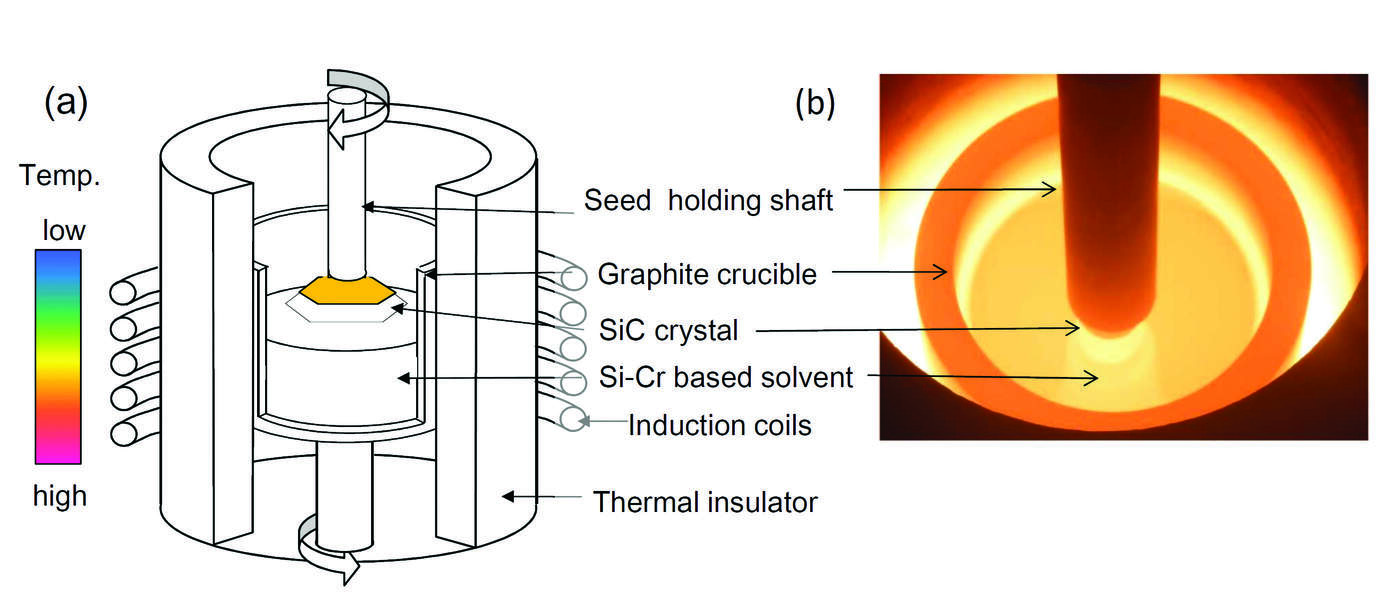

S rychlým vývojem nových energetických vozidel, 5G komunikací a dalších oborů se zvyšují požadavky na výkon výkonových elektronických zařízení. Jako nová generace polovodičových materiálů se širokým pásmem se karbid křemíku (SiC) stal preferovaným materiálem pro výkonová elektronická zařízení se svými vynikajícími elektrickými vlastnostmi a tepelnou stabilitou. Proces růstu monokrystalů SiC však čelí mnoha výzvám, mezi nimiž je výkon materiálů tepelného pole jedním z klíčových faktorů. Jako nový typ materiálu tepelného pole se povlak CVD TaC stal účinným způsobem, jak vyřešit problém růstu monokrystalů SiC díky své vynikající odolnosti vůči vysokým teplotám, odolnosti proti korozi a chemické stabilitě. Tento článek hluboce prozkoumá výhody, charakteristiky procesu a vyhlídky aplikace povlaku CVD TaC při růstu monokrystalů SiC.

1. Široké uplatnění monokrystalů SiC a problémy, kterým čelí ve výrobním procesu

Monokrystalové materiály SiC dobře fungují v prostředí s vysokou teplotou, vysokým tlakem a vysokou frekvencí a jsou široce používány v elektrických vozidlech, obnovitelných zdrojích energie a vysoce účinných napájecích zdrojích. Podle průzkumu trhu se očekává, že velikost trhu SiC dosáhne do roku 2030 9 miliard USD s průměrným ročním tempem růstu více než 20 %. Vynikající výkon SiC z něj dělá důležitý základ pro další generaci výkonových elektronických zařízení. Během růstu monokrystalů SiC však materiály tepelného pole čelí zkoušce extrémních prostředí, jako jsou vysoké teploty, vysoký tlak a korozivní plyny. Tradiční materiály tepelného pole, jako je grafit a karbid křemíku, se snadno oxidují a deformují při vysokých teplotách a reagují s růstovou atmosférou, což ovlivňuje kvalitu krystalu.

2. Význam CVD TaC povlaku jako materiálu tepelného pole

CVD TAC povlak může poskytnout vynikající stabilitu ve vysoké teplotě a korozivním prostředí, což z něj činí nepostradatelný materiál pro růst SIC monokrystalů. Studie ukázaly, že povlak TAC může efektivně rozšířit životnost materiálů tepelného pole a zlepšit kvalitu krystalů SIC. Povlak TAC může zůstat stabilní za extrémních podmínek až do 2300 ℃, čímž se vyhýbá oxidaci substrátu a chemické korozi.

1. Základní principy a výhody CVD TaC povlaku

CVD tac povlak je tvořen reakcí a ukládáním zdroje tantalu (jako je tacl5) se zdrojem uhlíku při vysoké teplotě a má vynikající odolnost proti vysoké teplotě, odolnost proti korozi a dobrou adhezi. Jeho hustá a jednotná struktura povlaku může účinně zabránit oxidaci substrátu a chemickou korozi.

2. Technické výzvy procesu CVD TaC povlakování

Přestože CVD TAC Coating má mnoho výhod, ve svém výrobním procesu stále existují technické výzvy, jako je kontrola čistoty materiálu, optimalizace parametrů procesu a adheze povlaku.

Pfyzikální vlastnosti povlaku TaC

Hustota

14.3 (g/cm³)

Specifická emisivita

Koeficient tepelné roztažnosti

6,3*10-6/K

Tvrdost (HK)

2000 HK

Odpor

1 × 10-5Ohm*cm

Tepelná stabilita

<2500℃

Změny velikosti grafitu

-10 ~ -20um

Tloušťka povlaku

≥20UM typická hodnota (35um ± 10um)

● Odolnost proti vysoké teplotě

Teplota tání a termochemická stabilita TaC: TaC má teplotu tání vyšší než 3000 ℃, díky čemuž je stabilní při extrémních teplotách, což je rozhodující pro růst monokrystalů SiC.

Výkon v prostředí extrémních teplot během růstu SIC s jedním krystalem **: Studie ukázaly, že povlak TAC může účinně zabránit oxidaci substrátu v prostředích s vysokou teplotou 900-2300 ℃, čímž zajistí kvalitu krystalů SIC.

● Korozní resistance

Ochranný účinek TAC Coating na chemickou erozi v prostředích křemíkového karbidu: TAC může účinně blokovat erozi reakčních složek, jako jsou SI a SIC₂ na substrát, a prodloužit životnost tepelných polních materiálů.

● Požadavky na konzistenci a přesnost

Nezbytnost při regulaci povlaku uniformity a tloušťky: pro kvalitu krystalu je zásadní jednotná tloušťka povlaku a jakékoli nerovnosti může vést k koncentraci tepelného napětí a tvorbě trhlin.

Povlak karbidu tantalu (TAC) na mikroskopickém průřezu

● Kontrola zdroje a čistoty materiálu

Problémy s nákladmi a dodavatelským řetězcem surovin s vysokou čistotou Tantalum: Cena surovin Tantalum výrazně kolísá a dodávka je nestabilní, což ovlivňuje výrobní náklady.

Jak stopy nečistoty v materiálu ovlivňují výkon povlaku: nečistoty mohou způsobit zhoršení výkonu povlaku, čímž ovlivňuje kvalitu krystalů SIC.

● Optimalizace parametrů procesu

Přesná kontrola teploty povlaku, tlaku a toku plynu: Tyto parametry mají přímý dopad na kvalitu povlaku a je třeba je jemně regulovat, aby se zajistilo nejlepší efekt depozice.

Jak se vyhnout defektům povlaku na velkoplošných substrátech: Vady se mohou vyskytovat při velkoplošné depozici a je třeba vyvinout nové technické prostředky pro sledování a úpravu procesu depozice.

● Přilnavost povlaku

Potíže s optimalizací adheze mezi povlakem TaC a substrátem: Rozdíly v koeficientech tepelné roztažnosti mezi různými materiály mohou vést k odlepení a ke zlepšení adheze jsou zapotřebí zlepšení adheziv nebo procesů nanášení.

Potenciální rizika a protiopatření při odlepování povlaků: Odlepování může vést k výrobním ztrátám, proto je nutné vyvinout nová lepidla nebo použít kompozitní materiály ke zvýšení pevnosti spojení.

● Údržba a stabilita zpracování zařízení

Složitost a náklady na údržbu na procesní zařízení CVD: Zařízení je drahé a obtížně udržovatelné, což zvyšuje celkové výrobní náklady.

Problémy s konzistencí v dlouhodobém provozu procesu: Dlouhodobý provoz může způsobit výkyvy výkonu a zařízení musí být pravidelně kalibrováno, aby se zajistila konzistence.

● Ochrana životního prostředí a kontrola nákladů

Úprava vedlejších produktů (jako jsou chloridy) během nanášení: Odpadní plyn musí být účinně zpracován, aby byly splněny normy ochrany životního prostředí, což zvyšuje výrobní náklady.

Jak vyvážit vysoký výkon a ekonomické přínosy: Snížení nákladů na výrobu a zároveň zajištění kvality povlaku je důležitou výzvou, které v tomto odvětví čelí.

● Nová technologie optimalizace procesů

Použijte pokročilé řídicí algoritmy CVD k dosažení vyšší přesnosti: Prostřednictvím optimalizace algoritmu lze zlepšit rychlost nanášení a jednotnost, čímž se zlepší efektivita výroby.

Zavedení nových receptur plynů nebo aditiv pro zlepšení účinnosti povlaku: Studie ukázaly, že přidání specifických plynů může zlepšit přilnavost povlaku a antioxidační vlastnosti.

● Průlom ve výzkumu a vývoji materiálu

Zlepšení výkonu TAC nanostrukturovanou technologií povlaku: Nanostruktury mohou výrazně zlepšit tvrdost a odolnost proti opotřebení povlaků TAC, čímž se zvyšuje jejich výkon za extrémních podmínek.

Syntetické alternativní povlakové materiály (jako je kompozitní keramika): Nové kompozitní materiály mohou poskytovat lepší výkon a snížit výrobní náklady.

● Automatizace a digitální továrny

Monitorování procesů pomocí technologie umělé inteligence a senzoru: Monitorování v reálném čase může v čase upravit procesní parametry a zlepšit účinnost výroby.

Zlepšit efektivitu výroby při snižování nákladů: Technologie automatizace může snížit manuální zásah a zlepšit celkovou účinnost výroby.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, Zhejiang Province, Čína

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Všechna práva vyhrazena.

Links | Sitemap | RSS | XML | Privacy Policy |